Принцип работы лазерного гравировального станка

Гравировальный станок — это устройство, которое значительно ускоряет и упрощает процесс нанесения изображения на поверхность изделия. Такой метод декорирования и идентификации вещей применяется еще с глубокой древности. Первые инструменты для гравировки датируются чуть ли не каменным веком. В те времена, как и много столетий спустя, мастера-граверы воспроизводили узоры, надписи и картинки вручную, неделями и месяцами корпя над особенно замысловатыми изображениями. Рассматривая оружие, доспехи, табакерки и еще множество изделий прошлых веков, украшенные гравировкой, приходишь в восхищение от изящности линий и сложности контуров. Понимаешь также и другое: случайный сдвиг изделия в процессе работы, дрогнувшая рука, излишне глубокий нажим и прочие ошибки зачастую приводили к необратимым последствиям, вынуждая резчика начать все заново.

Гравировка на металлических доспехах, нанесенная вручную мастером из средних веков

Работа граверов несколько упростилась только в прошлом веке, когда на помощь им пришел технический прогресс и принес с собой ручной электроинструмент. Небольшие бормашинки с моторчиками и различными сменными насадками взяли на себя часть работы и ускорили весь процесс гравировки. Самым известным производителем подобного оборудования стал Dremel — компания, основанная в 1932 году в Америке. Со временем ее постигла участь ксерокса и памперса, то есть, дремелем теперь называют любые ручные машинки, работающие от электричества, которые способны сверлить, гравировать и шлифовать небольшие изделия.

Гравировка деревянной поверхности с использованием ручного электроинструмента

Однако несмотря на то, что с появлением электрограверов дело стало двигаться быстрее, проблемы человеческого фактора никуда не исчезли: мастерам по-прежнему приходилось работать, можно сказать, вручную, только в руках теперь была бормашинка, а не инструмент из металла. Соответственно критичные и некритичные огрехи по-прежнему периодически возникали даже при использовании техники.

Настоящим прорывом в работе граверов стало появление фрезерного оборудования, управляемого компьютером. Небольшие настольные станки взяли на себя весь объем работы и выполняли ее на порядок быстрее и качественнее. Количество ошибок и неточностей свелось к минимуму, появилась возможность поставить выпуск изделий на поток, так как фрезер с ЧПУ мог не только быстро работать, но и наносить совершенно идентичную гравировку раз за разом, следуя заложенной в программе траектории движения.

Фрезерные гравировальные аппараты с ЧПУ показывают очень высокое качество работы, но по степени детализации изображений и скорости их нанесения уступают лазерным устройствам

Однако недочеты у такого оборудования все-таки есть, что, правда, ничуть не мешает ему до сих пор оставаться востребованным. В первую очередь речь идет о том, что какой бы тонкой и острой ни была фреза, она не может идеально четко воссоздать все нюансы и контуры сложных изображений. Погрешность в работе фрезерного гравера составляет порядка 0,5 мм, поэтому воспроизводить с его помощью миниатюрные рисунки или мелкие надписи невозможно.

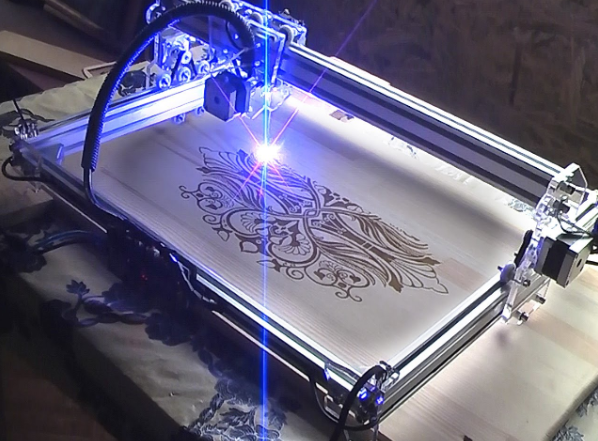

И вот тут на сцену выходит лазерный станок — устройство с программным управлением, которое до сих пор относится к разряду новых технологий, а период его более-менее массового использования насчитывает буквально 5-10 лет. Диаметр лазерного луча настолько мал, что ширина прорезов между деталями или отверстиями, созданных им, зачастую не превышает толщину человеческого волоса. И это только начало в огромном списке плюсов лазерной техники, причем, одним из достоинств можно назвать отсутствие недостатков. С некоторой натяжкой может стать если лазерный гравер купить цены пока еще не очень бюджетные таких аппаратов. Тем не менее даже в домашних мастерских миниатюрные лазерные станки уже перестали быть диковинкой.

Качество лазерной гравировки настолько безупречное, что ее используют даже для изготовления штампов и печатей

Преимущества лазерно-гравировальных устройств

Гравировальные аппараты, использующие в своей работе лазерный луч вместо металлического режущего инструмента, по всем параметрам оставляют далеко позади своих конкурентов по ремеслу. Основными аргументами для такого утверждения служат следующие:

- очень высокая скорость гравировки, доходящая до 700 мм/с;

- несравненно более высокое качество готового изображения, обусловленное тонкостью луча и прецизионной точностью его позиционирования (отклонения от заданных координат колеблются в диапазоне ± 0,01 мм);

- неограниченный срок службы гравировки, что означает, что контуры рисунка не потеряют своей четкости при интенсивном использовании даже по прошествии многих лет (речь идет, например, о часах или зажигалках);

- широкий ассортимент материалов, доступных для декорирования;

- компьютерное управление всем процессом экономит время и полностью исключает ошибки, которые может допустить человек;

- в силу того, что лазерная гравировка наносится бесконтактным методом, изделия не нуждаются в фиксации, что, во-первых, экономит средства на приобретение крепежных устройств, а, во-вторых, не повреждает поверхность материала;

- высокая степень детализации при нанесении небольших изображений или тех, которые имеют большое количество мелких элементов;

- идеально гладкие края и стенки изображения после однократного прохода луча. Нет потребности в дополнительной постобработке, отсутствуют небольшие впадины, характерные для фрезы и прочих металлических инструментов;

- лазер не оказывает физического воздействия на материалы, поэтому им можно безбоязненно гравировать даже хрупкие, склонные к сколообразованию и растрескиванию материалы, например, стекло;

- нет необходимости в покупке большого количества инструментов;

- низкий уровень шума и пылеобразования.

Принцип работы лазерного гравировального станка

Ввиду того, что лазерно-гравировальные аппараты являются автоматизированным оборудованием, то есть, управлением всеми процессами занимается компьютер (внешний или встроенные элементы), работа таких устройств начинается с создания управляющей программы для них.

Оптоволоконный лазерный гравер по металлу в процессе работы

Эскиз будущего изображения рисуется в каком-либо графическом редакторе, после чего в CAM-системе на его основании создается файл, в котором прописаны все этапы прохождения лазерного луча для воспроизведения картинки и т. д. Этот файл и называется управляющей программой, в которой указывается точка начала гравировки, скорость перемещения инструмента, глубина его погружения в материал и многое другое. Программу запускают на компьютере, подсоединенном к граверу или сохраняют на флеш-карту, которую затем вставляют непосредственно в станок.

Само лазерное оборудование может быть оптоволоконным, предназначенным для гравировки металлов, или углекислотным, подходящим для работы с любыми другими материалами (пластик, дерево, резина, сукно, картон и т. д.).

В волоконном гравере луч создается путем активации кварца, легированного редкоземельным покрытием, путем накачки, поступающей от диодных ламп. Кварцевая сердцевина заключена в оболочку из оптического волокна, закрытую снаружи гибким и плотным пластиковым или иным корпусом. После включения источников накачки в волоконном кабеле начинается генерация лазерных частиц, часть из которых выходит наружу с одной из сторон.

CO-2 гравер имеет в основе запаянную стеклянную колбу, в которую под давлением закачана смесь из нескольких газов, склонных к ионизации под воздействием электрических импульсов. Разряды поступают внутрь от блока розжига, подсоединенного к трубке, и активируют газовую среду, в результате чего начинается процесс лазерообразования.

Лазерный поток, выходящий из оптоволокна или газовой трубки, попадает на фокусирующую линзу (в случае с CO-2 излучателем, он сначала проходит через оптическую систему из трех отражающих зеркал), которая сужает его до требуемых параметров, превращая в световое пятно на поверхности материала. Из-за малого диаметра, концентрация температуры и мощности излучения в точке реза очень высока, поэтому луч за доли секунды выжигает поверхностный слой материала на заданную глубину. Перемещаясь с высокой скоростью, он шаг за шагом воссоздает на изделиях требуемое изображение.