КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ ЛЕНТОЧНЫХ КОНВЕЙЕРОВ

Характерной особенностью проектирования конвейеров является доставка полезного ископаемого на значительные расстояния – 20 км и более в одном ставе, без перегрузочных пунктов. При этом ленточным конвейерам приходится преодолевать естественные преграды, что приводит к изгибам их трассы в вертикальной и горизонтальной плоскости, т.е. преодолевать пространственную трассу. Это стало возможным благодаря применению ленточных конвейеров, способных изгибаться в вертикальной и горизонтальной плоскости (рис. 1) [1].

В этом случае необходимо уметь определять конструктивные параметры криволинейных, горизонтальных участков трассы конвейера, обеспечивающих устойчивое движение ленты и исключающих её боковой сход на этих участках. При этом важную роль играют не только конструктивные параметры конвейера, но и тип конвейерной ленты – отвечающий заданным условиям эксплуатации и обладающей необходимой поперечной изгибной прочностью, низким коэффициентом сопротивления движению по поддерживающим роликам, наименьшим весом и минимальным удлинением, а также длительным сроком службы при минимальных эксплуатационных затратах.

Первый ленточный конвейер длиной 704,0 м, имеющий один горизонтальный криволинейный участок трассы, был смонтирован в Щвейцарии в 1971 г. на предприятии «Holderbank Rekingen, Schweiz» и транспортировал известняк. Производительность конвейера составляла 500 т/ч, при ширине конвейерной ленты – 800 мм, которая двигалась со скоростью 2,4 м/с. Радиус криволинейного участка трассы был – 1400 м, а его длина составляла – 604 м, т. е. 80,0% от длины всего конвейера [2].

Рис. 1 Ленточный конвейер фирмы «BEUMER», Германия, установленный в провинции Сычуань, Китай, длиной 14,468 км, транспортирующий известняк. Имеет 8 горизонтальных участков, с радиусами кривизны от 1000,0 до 5000,0 м

По данным американской фирмы «Conveyor Dynamics,Inc.», к настоящему времени во многих отраслях промышленности (горная, строительные материалы, химическая) эксплуатируются более 50 ленточных конвейеров с пространственными криволинейными трассами [3].

Так, например, ленточный конвейер, установленный в ЮАР по проекту «Impumelelo Project», длиной 26,8 км, транспортирующий уголь с производительностью 1920,0 т/ч, имеет 4 горизонтальных криволинейных участка с радиусами кривизны: 4600, 4600, 6000 и 10 200 м. Кроме того, конвейер имеет некоторые характерные особенности касающиеся роликоопор, поддерживающих ленту. Конструкцией става предусмотрено изменение расстояния между роликоопорами в зависимости от длины конвейера и натяжения в ленте.

На грузовой ветви расстояние между роликоопорами варьируется от 4 до 5 м, а на порожней ветви от 8,25 до 9,75 м. Боковые ролики трёхроликовой опоры, поддерживающие грузовую ветвь – установлены на прямолинейных участках под углом 35°, а на криволинейных с углом наклона 45°.

Боковые ролики порожней ветви ленты конвейера на всех участках его трассы установлены с углом наклона 30°[4].

К конструктивным параметрам горизонтальных криволинейных участков таких ленточных конвейеров можно отнести: расчётный радиус кривизны, расчётный угол наклона роликоопоры грузовой ветви; геометрические параметры роликов, поддерживающих грузовую ветвь конвейера, промежуточные приводы по трассе конвейера.

Исследованиям поведения конвейерной ленты при прохождении горизонтальных криволинейных участков трассы конвейера были посвящены многие работы [5–9], в которых в основном рассматривался силовой баланс между результирующей силой, возникающей от натяжений в ленте на криволинейном участке и приводящей к смещению ленты (децентрированию) к центру радиуса кривизны, и составляющих от сил, возникающих в результате весовых нагрузок – веса груза, ленты и вращающихся роликоопор, спроецированных на поверхности поддерживающих роликов. При определении допускаемого радиуса кривизны необходимо обеспечить устойчивость движения ленты и исключить её боковой сход при наиболее опасном режиме работы конвейера – отсутствии груза на криволинейном участке его верхней ветви, с учётом выводов и результатов работы [10].

С учётом работы [10] величину допустимого радиуса кривизны , м, можно определить по формуле

R=(S*lp) / (Sб*H), (1)

где – S натяжение в ленте конвейера в точке её набегания на рассматриваемый криволинейный участок трассы, H;

lp– расстояние между роликоопорами на грузовой ветви горизонтального криволинейного участка конвейера, м;

Sб– проекция распределенной нагрузки от натяжения ленты S на образующие поддерживающих роликов, т.е. на направление возможного бокового смещения ленты, H;

B – ширина конвейерной ленты, м.

Конструктивной особенностью мощных ленточных конвейеров является применение на грузовой ветви трёхроликовых опор с укороченным средним роликом. Применение таких роликоопор, и особенно на конвейерах с криволинейной трассой подробно описано в работе [11]. При этом соотношение длины среднего ролика – lср к длине бокового lб– Θ, находится в пределах от 0,43 до 0,7.

Кроме того, в работе [12] были получены зависимости для определения оптимального соотношения между длиной среднего и бокового роликов Θ, при котором достигается выравнивание нагрузок на подшипники этих роликов.

Так, например, для конвейера с лентами шириной B= 1600–2000 мм и насыпных грузов с углами откоса груза в движении φ=150÷200 – рациональная длина среднего ролика колеблется в пределах 450–550 мм, длина боковых роликов в пределах 800–850 мм, а рациональный угол наклона боковых роликов составляет β=410÷430.

При этом было установлено, что составляющая сопротивления движению ленты от деформирования груза и ленты при их движении по роликоопорам с укороченным средним роликом в среднем на 5% меньше, чем на 3-х роликовой опоре с роликами равной длины. Образующийся при этом глубокий желоб лучше центрирует ленту. Таким образом, применение роликоопор с укороченным средним роликом дает больше плюсов, которые приводят к увеличению их срока службы.

Германская фирма «RULMECA» выпускает линейку таких роликоопор для лент шириной 1200–2400 мм (табл. 1) [13].

Таблица 1 Длины роликов линейных секций ленточного конвейера, для различных типов роликоопор грузовой ветви фирмы «RULMECA»

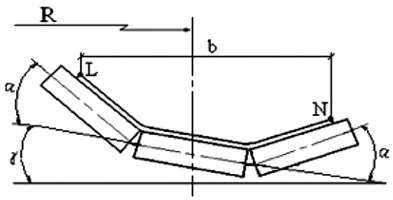

Роликоопоры, поддерживающие ленту на горизонтальном, криволинейном участке трассы, имеют особенности конструктивного исполнения – заключающегося в их установке под углом к горизонтали γ, рис. 2.

Рис. 2 Конструктивная схема роликоопоры грузовой ветви для криволинейного участка в плане трассы ленточного конвейера

Допустимый радиус кривизны в плане осевой линии трассы ленточного конвейера определяется прежде всего устойчивым движением ленты (исключение её бокового схода) для случая загрузки конвейера по всей его длине, когда на криволинейном участке возникают максимально возможные натяжения в ленте.

На криволинейном горизонтальном участке трассы конвейера возникает центростремительная сила Ft, перемещающая ленту с грузом к центру радиуса кривизны. Вес ленты и транспортируемого груза создает уравновешивающую силу, противодействующую силе Ft, приводящей к децентрированию ленты.

Задача состоит в том, чтобы выбрать фиксированный угол наклона роликоопоры γ, который при определенных условиях эксплуатации приведёт к перемещению ленты к центру кривизны, а при других условиях – в противоположном направлении. При этом конвейерная лента и транспортируемый материал будут оставаться на роликоопоре конвейера.

Угол наклона роликоопоры на криволинейном участке γ– это угол, при котором роликоопора грузовой ветви поднята выше на внутренней стороне криволинейного участка по отношению к внешней стороне.

В случаях когда необходимо уменьшить радиус кривизны, применяются специальные конструктивные решения роликоопор, устанавливаемых на горизонтальных, криволинейных участках.

Например, в работе [14] представлен конвейер длиной 2348 м., смонтированный фирмой «Italcementi Group» на заводе «Nazareth» в штате Пенсильвания, США. На верхней ветви конвейер транспортирует известняк из карьера до завода с производительность 907 т/ч. После его обжига в печи – горячий клинкер (температура +150 °С) грузится на порожнюю ветвь и транспортируется обратно с производительностью 363 т/ч. На половине длины конвейера он выгружается с ленты с помощью плужкового сбрасывателя.